PC聚碳酸酯合成方法:聚碳酸酯合成方法有很多,如低溫溶液縮聚法、高溫溶液縮聚法、吡啶法、溶液光氣法、界面縮聚法、熔融酯交換法等。按化學反應原理分為界面縮聚法和熔融酯交換法。按原料來源中是否有光氣又可分為光氣法和非光氣法。

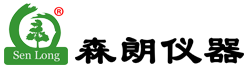

界面縮聚法---聚碳酸酯反應裝置

界面縮聚法是目前應用最為廣泛的工藝。原料雙酚A 先與氫氧化鈉溶液反應生成雙酚 A 鈉鹽溶液,然后加入二氯甲烷,恒速通入光氣;在室溫條件下,在堿性水溶液和二氯甲烷溶液界面上物料發生聚合,生成低分子量 PC;低分子量 PC 再經縮聚反應得到高分子量聚合物。

生成的聚合物溶解在有機相中,水相中含有氫氧化鈉、雙酚 A 鈉鹽和氯化鈉。加入中和劑中和過量的堿液,再將有機相分離出來。通過對聚碳酸酯膠液進行洗滌、沉淀、過濾、干燥、造粒得到終產品。光氣化反應是一個不可逆、不平衡的反應,可得到很高摩爾質量的聚碳酸酯產品。

界面縮聚法又分為兩步界面縮聚法和一步界面縮聚法。兩步界面縮聚法的反應過程分為 2 步,一步是光氣化階段,另一步是縮聚階段,兩步工藝先后進行。

一步縮聚法是:通過加入催化劑(通常為三乙胺),以顯著加快氯甲酸酯基團和雙酚 A 鈉鹽的反應速度,使得雙酚 A 鈉鹽光氣化反應與后續的縮聚反應幾乎同時進行。一步界面縮聚法生產聚碳酸酯的工藝流程,反應速度快,有效減少了原料的損耗。

界面縮聚法工藝技術路線成熟,反應能在常溫下進行,聚合設備簡單,可大規模連續生產。同時該路線可到摩爾質量很高的產品,且產品純凈、光學性能好、易加工、能滿足各種用途性能要求, 所以曾經工業上約90%的聚碳酸酯產品都由該法合成。

但是隨著各國對光氣使用的限制,及界面縮聚法本身的工藝缺陷,限制了該技術的持續推廣和使用,由此也催生了新技術路線的開發。

界面縮聚法的缺陷有:

1) 在安全、環保方面存在天生缺陷:原料光氣屬于極度危害的氣態物質,聚合溶劑二氯甲烷是高度危害的物質,一旦泄漏會污染環境,并對人員健康造成傷害。

2) 該工藝的清洗和純化過程需要消耗大量水,廢水產生量大。

3) 光氣、二氯甲烷以及工藝過程中的酸堿溶液具有腐蝕性,會腐蝕設備并縮短設備壽命,生產維護復雜。

4) 反應過程中存在的氯離子也會影響產品質量。

5) 反應過程中溶劑需回收再利用,造成工藝復雜和能耗高。

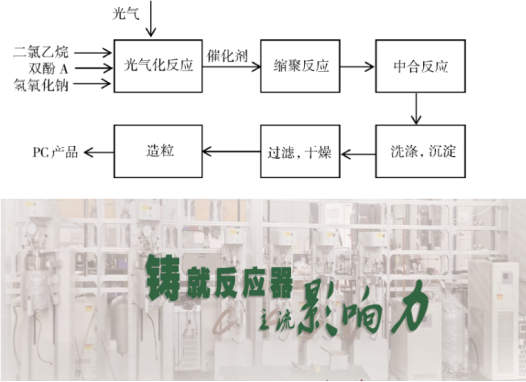

熔融酯交換法---聚碳酸酯反應裝置

熔融酯交換法采用熔融態的雙酚A和碳酸二苯酯( Diphenyl Carbonate,簡稱 DPC) ,在高溫、高真空、催化劑存在狀態下進行酯交換、預縮聚、縮聚反應階段。反應過程原料 DPC 略過量,反應溫度為150 ~ 320 ℃ ,由于酯交換反應、縮聚反應過程均為可逆平衡反應,為獲得相對高分子量的聚碳酸酯,必須及時從反應物系中移出副產物苯酚。通常反應溫度、真空度隨著反應進程逐漸提高。但是溫度過高,會導致得到的聚碳酸酯的色度降低;同時隨著反應的進行,聚合物分子量逐漸增加,粘度也越來越大。要合理設計反應器的形式,保證有充分的攪拌,提高反應物比表面積,以使苯酚得以順利從反應器中分離出來。

熔融酯交換法,工藝流程簡單、原料環境友好、無須使用溶劑、沒有繁雜的后處理工序、廢水和廢氣數量少,是聚碳酸酯工業化生產技術的發展方向。

因為原料 DPC 只是一種中間產品,所以目前采用熔融酯交換法生產 PC 的工藝路線都要配建DPC 裝置。根據 DPC 工藝的使用原料,又可將熔融酯交換工藝分為傳統熔融酯交換工藝(又稱間接光氣法工藝路線)和非光氣熔融酯交換工藝路線。(1)傳統熔融酯交換工藝該工藝路線分為 2 步:1) 光氣 + 苯酚→DPC;2) DPC + BPA→PC,是一種間接光氣法工藝。苯酚經光氣法反應生成碳酸二苯酯(DPC),然后在高溫、高真空和微量鹵化鋰或氫氧化鋰等催化劑和添加劑存在下與雙酚 A 進行酯交換反應生成低聚物,再進一步縮聚制得 PC 產品。該工藝流程短、無溶劑,生產成本略低于界面縮聚光氣法,但因 DPC 生產過程中還是會使用光氣,且 DPC 產品中含有微量的氯代甲酸酯基,會影響 PC 最終的產品質量。(2)非光氣熔融酯交換工藝該工藝路線也分為2步: 1 ) DMC + 苯酚→ DPC;2) DPC + BPA→PC。該方法以碳酸二甲酯 DMC 為原料與苯酚合成得到非光法 DPC 后,在熔融狀態下與雙酚A進行酯交換、縮聚制得 PC 產品。酯交換、縮聚得到的副產物苯酚可以循環利用到合成 DPC工藝上,從而實現物料重復利用,即經濟性好;由于原料純度高,產品也無需干燥和洗滌,產品質量好。該工藝過程不使用光氣、環境友好,屬綠色環保工藝路線。DMC 合成工藝路線也有很多種,有液相甲醇氧化羥基化法(GE 公司)、氣相甲醇氧化羥基化法(拜爾公司) 、尿素 - 甲醇法(三菱瓦斯化學公司) 、二氧化碳 - 甲醇 - 環氧丙烷(環氧乙烷)法(殼牌、旭化成等)。其中使用二氧化碳為起始原料的方法,減少了二氧化碳排放,也間接削弱了溫室效應(主要由 CO2 引發而產生)對環境的影響,如果能大力推廣,相當于開發了一種可再生的、豐富的碳源。

聚碳酸酯反應裝置,聚碳酸酯合成不同工藝路線對比

從反應原理、反應條件、反應特點及安全環保要求等方面,對比分析了工業上兩種生產聚碳酸酯工業路線的特點。隨著國家對石油化工企業三廢排放的安全環保方面要求的提高,及對光氣使用的限制,未來對人類與環境造成危害的化工生產工藝與原料將逐步受到限制并最終被淘汰。非光氣的熔融酯交換技術必將逐漸取代界面縮聚法,成為世界上 PC 生產技術發展的方向。